激光刻资料设计注意事项

1、CAD图纸不要有重线,有重线就意味着重复切割,在其他区域刚切割断的同时,重线区域就会因多次的切割而炭化,发黑。

2、CAD图纸要必须能够分解、打散,不然机器无法识别。

3、请规则排版,便于当板子变形量大的时候阵列生产。生产示意图如下,当排版不规则的时候,无法作阵列:

4、因为激光定位方式为扫描图象与设定靶标的对比,所以:对于双面及多层板,“+”光标背面铺铜,不要作成网格或无铜。因为在网格或无铜的情况下,背面的图形或台面上的抽气孔会影响扫描到的图形与设定靶标的相似程度,导致不易识别,最终无法定位。

5、激光刻光标在允许的情况下,尽量多用“+”光标,少用MARK点。原因一是镀金板的MARK点因带引线,在板上无法精确确定中心点,二就是MARK点的亮度也会影响其相似程度,超过一定程度,会无法识别及定位。

6、对于贴有7+1mil以上PI补强的手指外形,手指单边加大0.03mm;9+1mil单边加大0.04mm,以补偿激光刻外形偏小的问题。

7、将需要激光刻的地方铜皮全部掏掉。因为割铜比割PI要费时费能量。以一般摄像头产品为例,我们的BGA成型区域,靠单元内的一边无铜,靠废料区的一边有铜,切割处理资料时无法将两条线分开,那样的工作量太大。而当采用同一能量时,有铜区域刻断的时候,无铜区域已经发黑了。

8、对于软硬结合板,需要切割的FR4厚度建议在0.5mm以下,0.5mm以上的FR4建议走锣板或冲切。当厚度达到一定程度,加工时间会随着厚度的增加而成倍增加。效率会相当低下。不同厚度FR4切割次数对比数据如下表:

板厚(mm) | 切割能量(hz) | 切割速度(bit/ms) | 切割次数 |

0.15 | 65K | 250 | 2-3 |

0.3 | 60K | 200 | 7-10 |

0.6 | 60K | 200-150 | 18-25 |

0.95 | 50K | 150-100 | 35-45 |

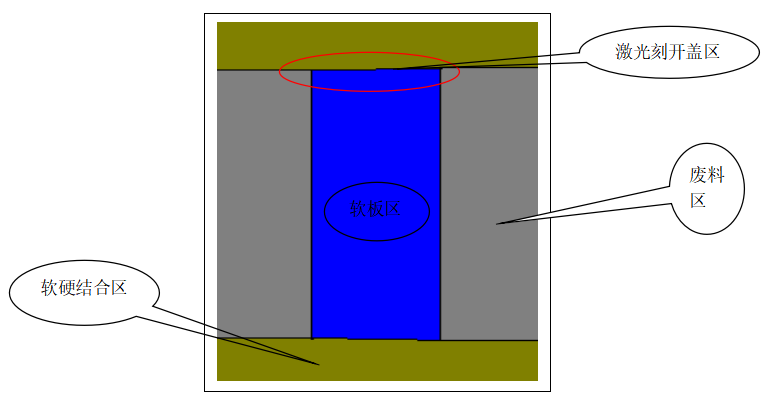

9、对于软硬结合板,有半开盖设计要求的,如下图所示:流程设计时请先冲或锣废料区,再激光刻开盖。因为先开盖后冲或锣,在激光刻后无法检测效果。

评论列表